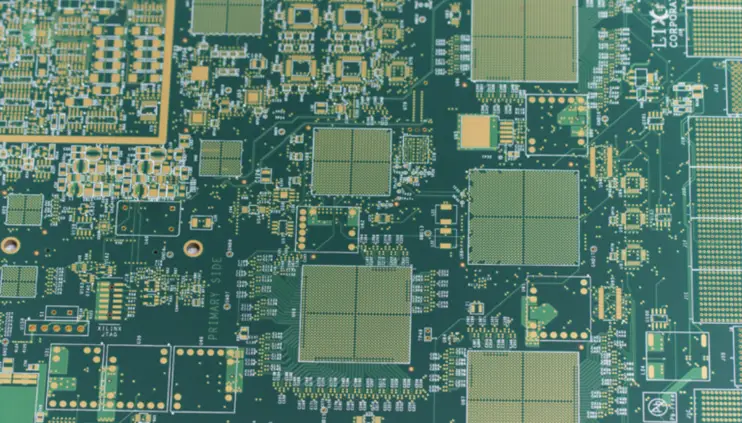

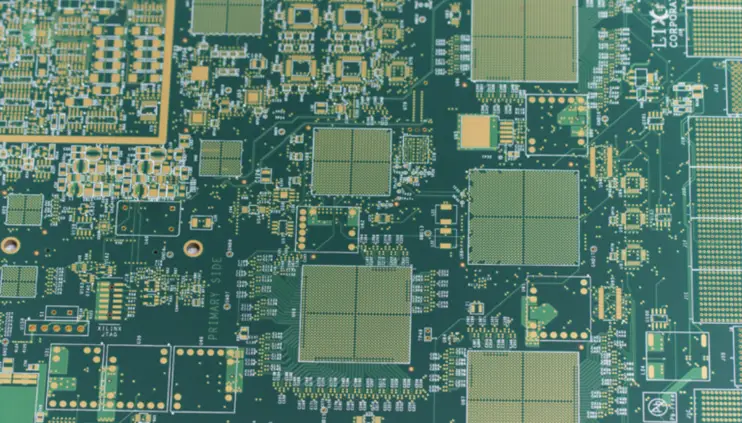

Les PCB à interconnexion haute densité (HDI) sont essentiels dans l'électronique moderne, offrant une technologie avancée qui rend les appareils électroniques plus petits, plus rapides et plus efficaces. Contrairement aux PCB traditionnels, les PCB HDI utilisent des lignes et des espaces plus fins, des vias et des plots de capture plus petits, ainsi qu'une densité de plots de connexion plus élevée. Cette introduction explorera brièvement ce que sont les PCB HDI et pourquoi ils sont cruciaux dans le monde électronique d'aujourd'hui.

Qu'est-ce que le PCB HDI

Le PCB HDI est un type spécial de carte de circuit imprimé qui contient plus de câblage dans un espace plus petit que les PCB ordinaires. Les PCB HDI sont connus pour certaines caractéristiques telles que les microvias, les vias borgnes et enterrés et les stratifications superposées, qui contribuent toutes à améliorer les performances du signal. Le monde de l’électronique est en constante évolution, avec une demande constante d’appareils plus petits et plus rapides. Les cartes HDI s'inscrivent parfaitement dans cette tendance car elles sont plus compactes. Ils ont des vias plus petits (qui ressemblent à de petits tunnels dans le PCB pour faire passer les connexions), des plots, des traces de cuivre et des espaces. Cette compacité conduit à un câblage plus dense, ce qui rend les cartes plus légères, plus petites et comportant moins de couches.

A rapport de données a enregistré que l'utilisation/fabrication HDI (interconnexion haute densité) est passée de 37.5 % à un peu plus de 49 % en cinq ans. Les cartes HDI gagnent donc rapidement en popularité dans l'industrie des PCB. Ces cartes comprennent souvent de très petits vias d'un diamètre maximum de 0.006 pouce. Grâce à leur haute densité de circuits, ils peuvent remplir à eux seuls les fonctions de plusieurs circuits imprimés traditionnels. Cette capacité en fait un choix incontournable pour les appareils électroniques modernes qui nécessitent des fonctionnalités avancées regroupées dans un espace limité.

Quels sont les avantages du PCB HDI ?

Les PCB d'interconnexion haute densité offrent de nombreux avantages cruciaux dans l'industrie électronique en évolution rapide. Ces avantages découlent de leurs techniques avancées de conception et de fabrication.

Miniaturisation : L'un des principaux avantages des PCB HDI est leur capacité à prendre en charge la miniaturisation. À mesure que les appareils électroniques deviennent plus petits et plus puissants, les PCB HDI jouent un rôle essentiel dans cette tendance. Ils peuvent intégrer plus de fonctionnalités dans un espace plus petit grâce à leur câblage plus dense et leurs composants plus petits.

Performance améliorée: Les PCB HDI ont amélioré les performances électriques. Ils y parviennent en raccourcissant le chemin que doivent parcourir les signaux électriques. Cette réduction des chemins de signal conduit à une transmission plus rapide du signal et réduit le risque de perte ou d'interférence du signal. Par conséquent, les appareils utilisant des PCB HDI sont non seulement compacts mais également plus rapides et plus fiables.

Poids et volume réduits : Avec une densité de circuits plus élevée, les PCB HDI nécessitent moins de couches et moins de matériaux. Il en résulte des cartes plus légères et plus fines, ce qui est particulièrement avantageux pour les appareils portables et portables. Le poids et le volume réduits contribuent à la légèreté et à la compacité globales du produit final.

Rentable à long terme : Bien que le coût initial de fabrication des PCB HDI puisse être plus élevé en raison de leur complexité, ils peuvent être plus rentables à long terme. Cette efficacité résulte de l'intégration de plusieurs fonctions sur une seule carte, réduisant ainsi le nombre de PCB séparés requis dans un appareil.

Fiabilité améliorée : Les processus de fabrication avancés des PCB HDI permettent d'obtenir des cartes d'une plus grande fiabilité. L'utilisation de microvias et d'autres fonctionnalités spécifiques au HDI contribue à renforcer les connexions physiques au sein de la carte. Cette robustesse améliorée rend les PCB HDI idéaux pour les applications dans des environnements exigeants où la durabilité est une nécessité.

Quels sont les inconvénients du PCB HDI

Les PCB d'interconnexion haute densité, tout en offrant des avantages significatifs en termes de miniaturisation et de performances, présentent également certains défis et inconvénients :

Coût plus élevé : La production d' PCB HDI implique généralement des processus de fabrication plus avancés et plus complexes, ce qui peut entraîner des coûts plus élevés. L'utilisation de microvias, de vias borgnes et enterrés et d'autres structures complexes nécessite une technologie précise et sophistiquée, ce qui entraîne souvent une augmentation des coûts de production.

Processus de conception et de fabrication complexe : Les PCB HDI exigent un niveau plus élevé de précision de conception et d'expertise en fabrication. La complexité de la conception de ces cartes, avec leur petite taille et leurs circuits denses, nécessite des compétences spécialisées et des outils logiciels plus avancés. Cette complexité peut prolonger la phase de conception et nécessiter des tests et une validation plus rigoureux, ce qui peut avoir un impact sur les délais de mise sur le marché.

Défis de réparation et de retouche : En raison de leurs composants petits et densément emballés, les PCB HDI peuvent être plus difficiles à réparer ou à retravailler en cas de problèmes. La nature compacte de ces cartes rend difficile l'isolation et la fixation de composants spécifiques sans affecter les pièces voisines, ce qui entraîne une augmentation potentielle des coûts et du temps de réparation.

Disponibilité limitée des matériaux et composants : Certains matériaux et composants utilisés dans les PCB HDI peuvent ne pas être aussi facilement disponibles que ceux utilisés dans les PCB traditionnels. Cette limitation peut affecter les délais de production et la disponibilité globale des PCB HDI.

Structures de cartes de circuits imprimés d'interconnexion haute densité

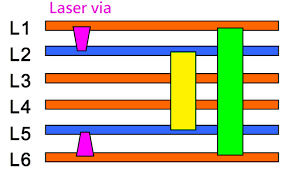

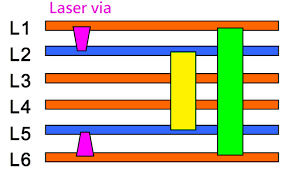

Les PCB HDI portant les désignations (1+N+1) et (2+N+2) font référence à des configurations spécifiques de leurs structures de couches. Ces configurations font partie de ce qui rend la technologie HDI si adaptable et efficace pour créer des cartes de circuits imprimés compactes et hautes performances.

Circuit imprimé HDI (1+N+1)

Cette structure désigne un PCB HDI avec une accumulation d'une couche de chaque côté d'un noyau.

Le « 1 » représente une couche de microvias (petits vias haute densité) en haut et une en bas du PCB.

Le « N » fait référence au nombre de couches de PCB standard dans le noyau.

Cette structure permet une conception HDI plus simple, offrant un bon équilibre entre une densité de circuit accrue et une fabricabilité. Il s'agit d'une avancée par rapport aux conceptions de circuits imprimés traditionnelles, offrant une meilleure miniaturisation et de meilleures performances sans être aussi complexe ou coûteuse que les structures HDI d'ordre supérieur.

Circuit imprimé HDI (2+N+2)

Cette configuration indique un PCB HDI plus complexe, avec deux couches de microvias sur les côtés supérieur et inférieur du noyau.

Le « 2 » à chaque extrémité signifie deux couches de microvias haute densité, qui peuvent être empilées ou décalées, permettant une densité de connexions encore plus grande.

Comme pour la structure 1+N+1, « N » représente le nombre de couches de PCB traditionnelles dans le cœur.

La structure 2+N+2 est plus avancée et permet une miniaturisation encore plus grande et des circuits plus complexes. Il est généralement utilisé dans des appareils électroniques très sophistiqués où l’espace est limité et où un nombre élevé de connexions est requis.

Ces deux structures HDI permettent la production de PCB plus petits et plus efficaces avec un nombre d'interconnexions plus élevé que les PCB traditionnels. Le choix entre (1+N+1) et (2+N+2) dépend des exigences spécifiques du dispositif électronique, telles que la complexité du circuit, les contraintes d'espace et les exigences de performances.

Quels sont les différents types de PCB HDI ?

Tout d'abord, à travers des vias de surface à surface, combinés avec des vias enterrés et des vias traversants, représentent une configuration courante. Cette conception permet des connexions d'un côté à l'autre de la carte, ainsi que des vias dissimulés dans les couches internes, optimisant ainsi l'utilisation de l'espace.

Un autre type implique l'intégration de deux ou plusieurs couches HDI avec des vias traversants. Cette approche améliore la densité de routage, permettant des circuits complexes et denses, essentiels pour les appareils électroniques modernes.

Certains PCB HDI intègrent des substrats passifs sans connexion électrique. Ces couches non fonctionnelles assurent un support mécanique et une isolation, contribuant ainsi à l’intégrité structurelle globale du panneau.

Construction sans noyau utilisant des paires de couches est une conception innovante dans laquelle les noyaux traditionnels sont omis et les couches adjacentes fonctionnent par paires. Cette méthode réduit le poids et améliore la flexibilité sans compromettre les performances.

En outre, constructions alternatives de sans noyau les conceptions utilisant des paires de couches offrent une adaptabilité pour répondre aux exigences spécifiques du projet. Cette flexibilité permet d'adapter le PCB HDI à différentes applications, garantissant des performances optimales dans divers paysages technologiques.

Guide de conception de circuits imprimés HDI

Lorsque vous travaillez avec un réseau de grilles à billes à pas fin (BGA) dans les configurations d'interconnexion haute densité (HDI), certaines directives essentielles s'appliquent pour garantir un processus de conception et de fabrication fluide.

Vérifiez les capacités du fabricant : Vérifiez toujours les capacités de votre fabricant avant de vous lancer dans une conception HDI. Tous les fabricants n'offrent pas les mêmes fonctionnalités, il est donc crucial de confirmer la compatibilité pour éviter des problèmes lors de la fabrication.

Traces mentales et espacement des pads : Faites très attention à l'espacement entre les traces et les pads, en particulier dans les BGA au pas de 1 mm. Ajustez le jeu du masque de soudure en fonction de la largeur de votre trace, en tenant compte de la taille et du pas des pastilles pour maintenir une conception cohérente.

Évitez les vias échelonnés inutiles et les ELIC : Résistez à la tentation d’utiliser des vias décalés ou des connexions internes extra-larges (ELIC), sauf en cas d’absolue nécessité. Le routage HDI vise à maximiser l'espace de la surface et de la couche interne, n'utilisez donc des fonctionnalités supplémentaires que lorsqu'elles contribuent de manière significative à votre conception.

Optimiser le nombre de couches : Optez pour moins de couches autant que possible. Un nombre élevé de couches augmente la complexité et les coûts de fabrication. En respectant les directives d'espacement, vous pouvez réduire efficacement le coût global par planche.

Donnez la priorité à l’intégrité du signal : Ne négligez pas l'intégrité du signal dans les conceptions de cartes HDI. Qu'il s'agisse de cartes haute vitesse ou RF, appliquez les mêmes principes d'intégrité du signal, en ajustant l'échelle. Le routage à contrôle d'impédance est crucial et nécessite un examen attentif de la conception et de l'empilement des traces afin de maintenir la cohérence avec les normes de signalisation.

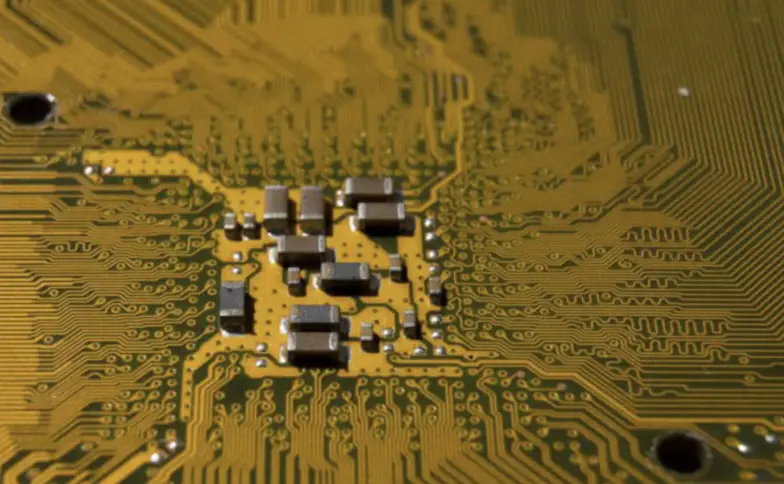

Processus de fabrication de PCB HDI

Le processus de fabrication des PCB d'interconnexion haute densité est spécialisé et distinct de fabrication traditionnelle de PCB, mettant l'accent sur la miniaturisation et la complexité accrue. Les étapes clés comprennent la conception, la sélection des matériaux, le perçage au laser pour les microvias, la stratification de couches avec des matériaux isolants, le cuivrage et la gravure pour des modèles de circuits précis, l'application de finitions de surface avancées comme ENIG, l'application précise d'un masque de soudure et l'assemblage de composants à l'aide de techniques automatisées. Le processus donne la priorité à l'utilisation de microvias, de composants à pas fin et de plusieurs couches étroitement empilées. Des tests rigoureux et contrôle de qualité garantissent la fiabilité des circuits complexes, rendant les PCB HDI adaptés aux appareils électroniques modernes nécessitant des facteurs de forme plus petits et des fonctionnalités améliorées.

Applications des PCB HDI

Les PCB HDI trouvent des applications dans diverses industries en raison de leur conception compacte, de leurs fonctionnalités accrues et de leurs performances améliorées. Certaines applications notables des PCB HDI incluent :

Appareils mobiles

Les PCB HDI sont largement utilisés dans les smartphones, tablettes et autres appareils mobiles où l'espace est limité. La miniaturisation obtenue grâce à la technologie HDI permet l'intégration de circuits complexes dans des formats compacts.

Ordinateurs et ordinateurs portables

Dans les ordinateurs et ordinateurs portables, les PCB HDI contribuent au développement de systèmes compacts et performants. Ils sont particulièrement utiles dans les applications nécessitant des composants densément emballés et un traitement de données à grande vitesse.

Électronique médicale

Les PCB HDI jouent un rôle crucial dans l'électronique médicale, où les contraintes d'espace et la fiabilité sont primordiales. Ils sont utilisés dans des appareils tels que les équipements d’imagerie médicale, les outils de diagnostic et les appareils portables de surveillance de la santé.

Electronique automobile

L'industrie automobile s'appuie sur les PCB HDI pour diverses applications, notamment les systèmes avancés d'aide à la conduite (ADAS), les systèmes d'infodivertissement embarqués (IVI) et les unités de commande moteur. La conception compacte et l’intégrité améliorée du signal sont essentielles dans l’électronique automobile.

Aérospatiale et défense

Les PCB HDI sont utilisés dans les applications aérospatiales et de défense pour leur fiabilité et leur capacité à résister à des conditions environnementales difficiles. Ils sont utilisés dans les systèmes de communication, les systèmes radar, les équipements de navigation et d’autres composants critiques.

Télécommunications

Les PCB HDI jouent un rôle clé dans l'infrastructure de télécommunications, notamment les stations de base, les émetteurs-récepteurs et le matériel réseau. Les interconnexions haute densité permettent une transmission et une réception efficaces du signal.

Tendances et développements futurs dans la technologie des PCB HDI

L'évolution de la Technologie PCB d'interconnexion haute densité promet de faire émerger plusieurs tendances et développements marquants. Une trajectoire importante implique le perfectionnement continu des techniques de miniaturisation. La recherche incessante de formats plus petits et d’une densité de composants accrue est motivée par la demande toujours croissante de dispositifs électroniques compacts et hautes performances.

Une autre tendance notable est l’intégration de l’intelligence artificielle (IA) et de l’apprentissage automatique (ML) dans la conception des PCB HDI. Cela signifie des configurations plus intelligentes et plus efficaces, améliorant les capacités des systèmes électroniques. De plus, on constate une tendance à utiliser des matériaux avancés prenant en charge la transmission de données à haut débit, cruciale pour des technologies telles que la communication 5G.

VictoryPCB - Votre fabricant fiable de PCB HDI

Lors du choix d'un fabricant de PCB HDI, plusieurs facteurs critiques doivent être pris en compte pour garantir la réussite de la réalisation de vos conceptions électroniques. Voici les principales considérations :

Expertise technique: Évaluer les capacités techniques du fabricant, notamment en technologie HDI. Assurez-vous qu'ils possèdent l'expertise en matière de perçage laser, de microvias et d'autres techniques avancées nécessaires aux conceptions complexes de PCB HDI.

Normes de qualité: Évaluez l’engagement du fabricant envers la qualité. Recherchez des certifications telles que ISO et UL et renseignez-vous sur leurs processus de contrôle qualité pour garantir que les PCB produits répondent aux normes de l'industrie.

Personnalisation et flexibilité : Vérifiez si le fabricant propose des options de personnalisation pour répondre aux exigences spécifiques de votre projet. Une approche flexible de la conception et de la production est cruciale pour s’adapter à diverses applications.

Délais et capacité de production : Comprendre les délais de livraison et la capacité de production du fabricant. Une livraison rapide est essentielle et la capacité à gérer des volumes de production variables est avantageuse pour l’évolutivité.

VictoryPCB, l'un des principaux fabricants professionnels de PCB basé en Chine. VictoryPCB est spécialisé dans la production de PCB HDI de haute qualité, combinant une technologie de pointe avec un engagement envers l'excellence. Avec des années d'expérience dans l'industrie, VictoryPCB s'est imposé comme un partenaire fiable pour ceux qui recherchent des solutions PCB avancées.

VictoryPCB dispose d'une équipe de professionnels qualifiés possédant une expertise dans la technologie HDI, garantissant que les conceptions complexes sont exécutées avec précision. L'entreprise adhère à des normes de qualité strictes et détient des certifications telles que ISO 9001 et UL, garantissant la fiabilité et les performances de ses produits.

N'hésitez pas à vous connecter avec VictoryPCB (sales@victorypcb.com) pour discuter de vos besoins en PCB HDI, explorer les options de personnalisation et découvrir l'excellence qui accompagne notre technologie avancée et notre service fiable.