Les cartes de circuits imprimés multicouches (PCB) sont des circuits électroniques complexes composés de nombreuses couches de voies conductrices et de substrats isolants. Ils trouvent une application dans divers appareils électroniques allant des biens de consommation aux systèmes aérospatiaux.

Ce développement a été motivé par les nombreux avantages qu'offrent les cartes de circuits imprimés multicouches. Le présent article propose un exposé approfondi sur la conception de cartes de circuits imprimés multicouches (PCB), englobant les aspects fondamentaux du processus de fabrication ainsi que les techniques de conception sophistiquées.

Les cartes de circuits imprimés multicouches sont des circuits électroniques complexes composés de nombreuses couches de voies conductrices et de substrats isolants. Ils trouvent une application dans divers appareils électroniques allant des biens de consommation aux systèmes aérospatiaux. Le segment suivant propose un manuel complet pour le processus de fabrication de PCB multicouches.

Le concept d'empilement de couches

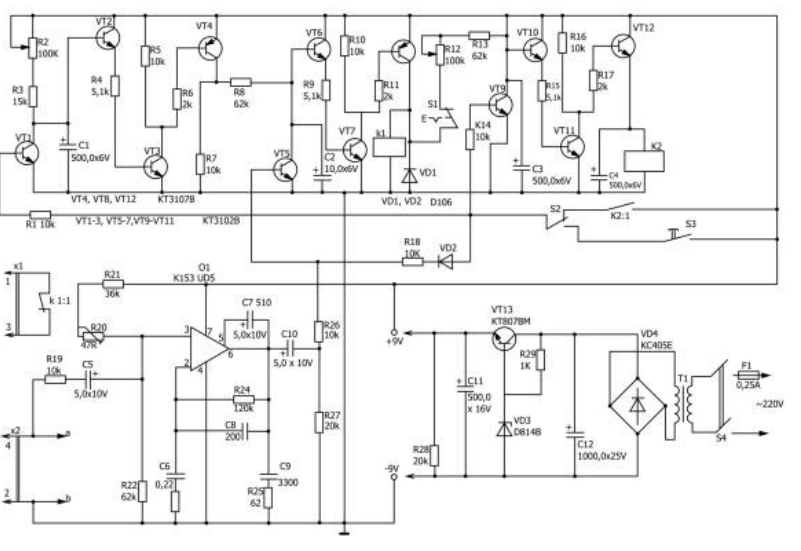

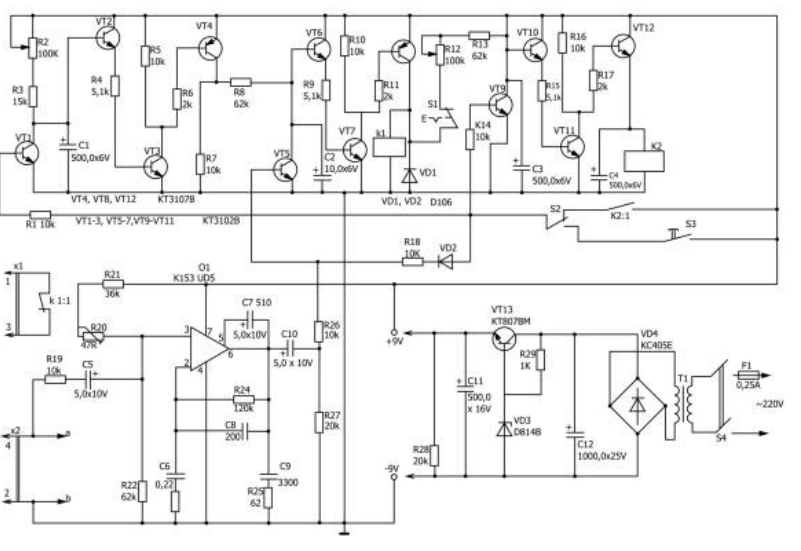

L'étape initiale du processus de production de cartes de circuits imprimés multicouches (PCB) implique l'établissement d'un empilement de couches, qui décrit la quantité et la configuration des couches présentes sur le PCB.

L'agencement de stratification joue un rôle central dans la détermination des performances ultimes de la carte de circuit imprimé.

Concerne le processus de sélection des matériaux

La sélection des matériaux pour les couches individuelles est un aspect crucial qui a un impact significatif sur l'efficacité opérationnelle de la carte de circuit imprimé finale. Les stratifiés cuivrés, les préimprégnés et les masques de soudure sont les principaux matériaux utilisés dans la production de cartes de circuits imprimés multicouches.

Des stratifiés plaqués de cuivre sont utilisés comme couches conductrices en conjonction avec du préimprégné, qui sert de matériau isolant pour séparer les couches les unes des autres. L'application d'un masque de soudure sur une carte de circuit imprimé sert à la protéger contre les éléments extérieurs, y compris, mais sans s'y limiter, l'humidité et la poussière.

Processus de forage

Suite à la mise en place de la couche et à l'identification des matériaux, l'étape suivante du processus de fabrication consiste à perforer les ouvertures nécessaires dans la carte de circuit imprimé. Les ouvertures facilitent l'interconnexion entre les différentes couches de la carte de circuit imprimé et permettent l'entrée des modules constitutifs. Les foreuses commandées par ordinateur sont couramment utilisées pour percer des trous.

Visualisation

Suite à la perforation des ouvertures, la mesure ultérieure consiste à envisager les strates conductrices de la carte de circuit imprimé. Le processus implique l'application d'un motif conducteur sur un stratifié recouvert de cuivre par impression. Typiquement, les techniques de photoréserve et de photolithographie sont employées dans la production de pistes conductrices.

Processus de revêtement

Suite à la formation de voies conductrices sur le stratifié plaqué de cuivre, l'étape suivante implique l'application d'un revêtement de cuivre sur les voies susmentionnées. Le processus consiste à immerger la carte de circuit imprimé (PCB) dans une solution de placage, ce qui entraîne le dépôt d'un mince revêtement de cuivre sur les voies conductrices.

Processus de stratification

Suite à l'application des couches conductrices, l'étape suivante implique la stratification desdites couches par l'utilisation de préimprégnés. L'empilement des couches est suivi de l'insertion d'un préimprégné entre chaque couche. Ensuite, la pile est positionnée sur une presse à laminer, dans laquelle les couches sont fusionnées par l'application de chaleur et de pression.

Le processus de gravure

Postérieurement au laminage des couches, l'étape suivante consiste à éliminer le cuivre superflu dans le but de réaliser les ultimes traces conductrices. Le processus implique l'application d'un acide sur la carte de circuit imprimé, ce qui facilite la dissolution de l'excès de cuivre.

Le traitement des surfaces

L'étape ultime du processus de fabrication implique un traitement de surface, par lequel une couche de protection est administrée sur la carte de circuit imprimé. Le placage peut prendre la forme d'un masque de soudure ou d'une finition de surface, telle que l'or ou l'argent. L'application de la finition de surface est exécutée par le processus de sérigraphie, qui englobe l'utilisation d'un revêtement au pochoir.

Configuration de carte de circuit imprimé multicouche

Le concept d'empilement de couches

Le processus de stratification joue un rôle central en influençant l'efficacité de la carte de circuit imprimé multicouche ultime. La pile de couches est un aspect crucial d'une carte de circuit imprimé (PCB) car elle spécifie la quantité et la configuration des couches, les dimensions de chaque couche et la composition des matériaux utilisés pour chaque couche.

Le processus d'empilement de couches nécessite une attention particulière aux spécifications des PCB, y compris, mais sans s'y limiter, l'intégrité du signal, la distribution de l'alimentation et la gestion thermique.

Dans la deuxième section, le sujet de discussion est centré sur les avions de puissance et au sol. Les cartes de circuits imprimés multicouches nécessitent la présence de plans de puissance et de masse.

Les couches d'alimentation servent à fournir une source de tension constante pour les composants présents sur la carte de circuit imprimé, tandis que les couches de masse sont chargées de fournir un chemin de retour de courant à faible impédance dans tout le PCB.

L'agencement stratégique et la configuration des plans d'alimentation et de masse nécessitent des délibérations méticuleuses pour atténuer l'impact du bruit et des interférences sur la carte de circuit imprimé.

L'intégrité du signal

La prise en compte de l'intégrité du signal revêt une importance significative dans la conception de cartes de circuits imprimés multicouches.

Gestion de l'énergie thermique

La gestion thermique des cartes de circuits imprimés multicouches est un aspect critique qui peut avoir un impact sur l'efficacité opérationnelle et la fiabilité de la carte de circuit imprimé.

La gestion thermique d'une carte de circuit imprimé multicouche nécessite l'incorporation de techniques de régulation de la chaleur générée par les composants de la carte. Ces techniques peuvent inclure l'utilisation de dissipateurs thermiques, de tampons thermiques et d'autres mesures similaires.

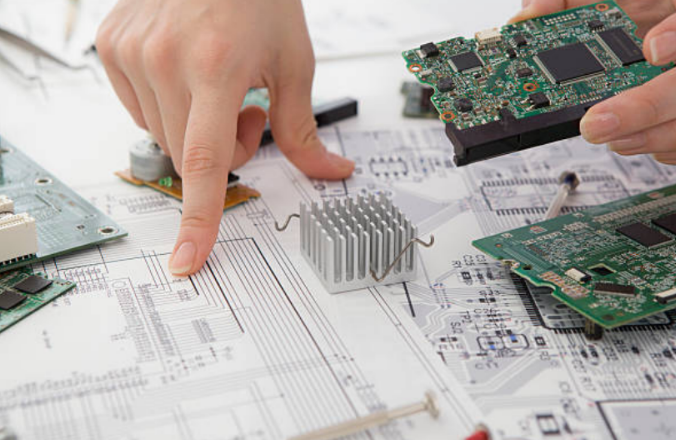

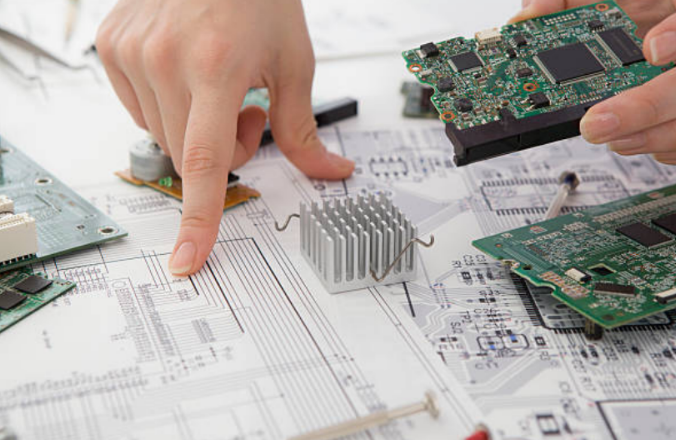

Placement des composants

L'arrangement stratégique des composants sur une carte de circuit imprimé (PCB) multicouche nécessite des délibérations méticuleuses pour améliorer l'efficacité et la fiabilité du PCB. La disposition des composants sur une carte de circuit imprimé peut avoir un impact sur divers aspects de ses performances, notamment l'intégrité du signal, la gestion thermique et la distribution de l'alimentation.

Lors de la conception d'une carte de circuit imprimé (PCB) multicouche, il est conseillé de prendre des mesures visant à minimiser la distance entre les composants et à raccourcir la longueur des trajets des signaux.

L'optimisation des performances et de la fiabilité d'un circuit imprimé multicouche nécessite une conception méticuleuse de son routage.

Le routage des cartes de circuits imprimés a un impact sur divers aspects tels que l'intégrité du signal, la distribution de l'alimentation et la gestion thermique du PCB.

Le développement d'une carte de circuit imprimé multicouche nécessite la mise en œuvre de stratégies visant à minimiser la longueur des pistes de signal, à diminuer le nombre de voies et à optimiser le routage des signaux à grande vitesse.

Conformité de la compatibilité électromagnétique (CEM) et des interférences électromagnétiques (EMI)

Garantir le respect des réglementations sur la compatibilité électromagnétique (CEM) et les interférences électromagnétiques (EMI) est un aspect crucial de la conception de cartes de circuits imprimés multicouches.

Les normes de conformité pour la compatibilité électromagnétique (CEM) et les interférences électromagnétiques (EMI) sont en place pour garantir que les appareils électroniques fonctionnent sans interférence et avec des performances fiables dans leur environnement désigné.

Le développement d'une carte de circuit imprimé multicouche nécessite l'incorporation de stratégies visant à atténuer l'émanation de rayonnement électromagnétique et la susceptibilité aux interférences externes.

Considérations de fabrication

Le processus de fabrication d'une carte de circuit imprimé multicouche nécessite un examen attentif des capacités et des limites du fabricant de la carte de circuit imprimé.

Stratégies pour améliorer l'efficacité des cartes de circuits imprimés multicouches.

Méthodes de routage à haut débit La mise en œuvre de techniques de routage à haut débit garantit une transmission efficace des signaux entre les différents composants d'une carte de circuit imprimé tout en minimisant l'apparition de distorsions et d'interférences. Les techniques susmentionnées englobent :

Le routage différentiel par paires concerne la transmission de signaux à grande vitesse entre deux voies qui présentent des tensions de signal égales et opposées. La mise en œuvre de cette méthodologie particulière entraîne une diminution de l'apparition de diaphonie et d'interférences électromagnétiques (EMI) dans le signal.

La négociation de longueur est un processus qui garantit l'uniformité des longueurs de voie qui transportent des signaux à grande vitesse. La mise en œuvre de cette technique entraîne une diminution de la distorsion du signal et une amélioration de l'intégrité du signal.

La technique de couture de via implique la disposition de plusieurs vias à proximité les uns des autres, ce qui entraîne la formation d'un plan de masse contigu. La mise en œuvre de cette technique entraîne une diminution des sons indésirables et améliore la fiabilité du signal.

Techniques de gestion thermique

Des méthodologies de gestion thermique sont employées pour garantir que la température de la carte de circuit imprimé reste dans des seuils acceptables. Les techniques susmentionnées englobent :

Les radiateurs sont des appareils qui servent à chauffer une pièce ou un bâtiment. Les dissipateurs thermiques sont utilisés à des fins de gestion thermique, en particulier pour faciliter la dissipation de la chaleur générée par les différents composants présents sur une carte de circuit imprimé (PCB).

En règle générale, ces composants sont fabriqués à partir d'aluminium ou de cuivre et fixés à la carte de circuit imprimé (PCB) grâce à l'utilisation de pâte thermique ou de ruban thermique.

Les coutures thermiques facilitent le transfert de chaleur de la couche supérieure de la carte de circuit imprimé (PCB) à sa couche la plus inférieure. En règle générale, ils sont placés à proximité des composants générant de la chaleur.

La fuite de cuivre se rapporte à la pratique consistant à peupler les régions inutilisées de la carte de circuit imprimé (PCB) avec du cuivre. Cette approche facilite la dispersion de l'énergie thermique dans toute la carte de circuit imprimé (PCB), ce qui entraîne une réduction de sa température.

Diverses méthodes de distribution d'énergie

La mise en oeuvre des techniques de distribution de puissance vise à minimiser les pertes de puissance lors de l'alimentation des différents composants d'une carte de circuit imprimé. Les techniques susmentionnées englobent :

Les plans de puissance sont utilisés pour diffuser la puissance à travers la carte de circuit imprimé (PCB). Généralement situés sur les couches internes de la carte de circuit imprimé, ces éléments peuvent être reliés à des composants grâce à l'utilisation de cordons.

Le sujet de discussion concerne les condensateurs de découplage. Les condensateurs de découplage servent à atténuer le bruit haute fréquence provenant de l'alimentation. En règle générale, ils sont placés à proximité d'éléments qui nécessitent une alimentation électrique constante.

L'analyse de l'intégrité de puissance

Le processus d'analyse de l'intégrité de l'alimentation implique la création d'un modèle qui caractérise les performances d'un réseau de distribution d'énergie dans le but de détecter d'éventuels problèmes tels que les creux de tension.

Diverses techniques utilisées dans la conception pour la fabricabilité

La mise en œuvre des méthodologies Design for Manufacturability (DFM) garantit la fabrication efficace et à faible défaut de la carte de circuit imprimé (PCB). Les méthodes susmentionnées englobent :

La panélisation est un processus qui optimise l'efficacité de la fabrication en disposant plusieurs cartes de circuits imprimés (PCB) sur un panneau plus grand.

La sélection de la largeur et de l'espacement minimum des pistes doit être effectuée de manière à garantir la fabricabilité de la carte de circuit imprimé (PCB) en utilisant le processus de fabrication choisi.

Le contrôle des règles de conception (DRC) est un processus qui implique l'utilisation de contrôles automatisés sur une conception pour vérifier sa conformité aux exigences du processus de fabrication.

Résumé

En conclusion, la mise en œuvre de ces techniques peut améliorer l'efficacité opérationnelle des PCB multicouches, selon le point de vue des concepteurs. La mise en œuvre de techniques de routage à grande vitesse a été observée pour améliorer l'intégrité du signal, tandis que l'utilisation de techniques de gestion thermique s'est avérée efficace pour réguler la température. Diminuez la température de l'objet.