Dans l'électronique moderne, deux termes fréquemment rencontrés sont PWB (Printed Wiring Board) et PCB (Printed Circuit Board). Le PWB est un élément fondamental des appareils électroniques, fournissant des voies pour les connexions électriques. Ils constituent le cadre squelette sur lequel les composants sont ensuite ajoutés. Alors que les PCB représentent une étape plus avancée dans la technologie des circuits imprimés. Bien que les termes PWB et PCB soient souvent utilisés de manière interchangeable, ils présentent quelques différences dans leur conception, leur processus de fabrication et leurs applications.

Cet article vise à démystifier ces deux composants essentiels de l’électronique moderne. En explorant leurs différences, leurs applications et leur importance, nous fournissons une compréhension claire qui est essentielle pour toute personne impliquée dans la conception et la fabrication électroniques.

Qu'est-ce que le PWB

Une carte de câblage imprimé (PWB) est un composant fondamental dans le domaine de l'électronique, servant de base à divers appareils électroniques. Essentiellement, une PWB est une carte qui facilite la connexion de différents composants électroniques via un réseau de voies conductrices. Ces chemins, souvent en cuivre, sont gravés ou imprimés sur un substrat non conducteur, qui est généralement un matériau isolant rigide ou flexible.

Le rôle principal d'un PWB est de fournir une plate-forme physique pour la disposition des connexions électriques. Il n'est pas livré avec des composants électroniques pré-montés ; au lieu de cela, il offre la structure nécessaire pour que ces composants soient ajoutés ultérieurement. Cette caractéristique distingue les PWB de leurs homologues plus complexes, les cartes de circuits imprimés, auxquelles sont déjà connectés des composants électroniques.

Composition et structure des matériaux pour PWB

La composition matérielle et la structure d'un tableau de câblage imprimé sont essentielles à sa fonctionnalité et à ses performances. Un PWB comprend principalement deux composants essentiels : le substrat et les voies conductrices.

Le substrat, qui constitue la base d'un PWB, est constitué de matériaux non conducteurs. Les substrats couramment utilisés comprennent la fibre de verre, la résine phénolique et divers types de plastiques. La fibre de verre, notamment sous la forme FR-4, est largement appréciée pour sa durabilité et ses propriétés isolantes efficaces. La résine phénolique, un autre choix populaire, offre une rentabilité et une isolation suffisante pour les applications moins exigeantes. Ces matériaux fournissent le support mécanique et l’isolation électrique nécessaires aux voies conductrices.

Au-dessus du substrat se trouve le réseau de voies conductrices. Il s'agit de fines lignes de matériau conducteur, généralement du cuivre, qui sont gravées ou imprimées sur le substrat. Les chemins de cuivre sont cruciaux car ils définissent le chemin par lequel les courants électriques circulent dans l’appareil électronique. Leur épaisseur et leur disposition sont soigneusement étudiées pour répondre aux besoins électriques spécifiques de l'appareil.

Gestion thermique dans PWB

La gestion thermique est un aspect essentiel des cartes de câblage imprimé, d'autant plus que les appareils électroniques deviennent plus compacts et plus puissants. Une dissipation thermique efficace est essentielle pour garantir la longévité et la fiabilité des composants électroniques montés sur une carte PWB.

Le principal défi de la gestion thermique des PWB est d'éliminer efficacement la chaleur générée par les composants électroniques pendant le fonctionnement. Si elle n'est pas gérée correctement, cette chaleur peut entraîner une défaillance des composants, une réduction des performances et même des dommages à la carte PWB elle-même. Pour résoudre ce problème, plusieurs stratégies sont utilisées dans la conception et la construction des PWB.

Utilisation de vias thermiques: Les vias thermiques créent un chemin permettant à la chaleur de s'éloigner des composants chauds et de se dissiper plus efficacement. Ceci est particulièrement utile dans les PWB multicouches, où la chaleur doit être transférée entre différentes couches.

Matériaux de substrat avec de bonnes propriétés thermiques: Des matériaux comme le FR-4 sont couramment utilisés car ils offrent un équilibre entre l'isolation électrique et la conductivité thermique. Dans certaines applications hautes performances, des substrats offrant des performances thermiques encore meilleures, tels que des cartes en céramique ou à noyau métallique, peuvent être utilisés.

Processus de fabrication pour PWB

Le processus de fabrication des cartes de câblage imprimées est une procédure méticuleuse qui implique plusieurs étapes clés, chacune étant essentielle à la fonctionnalité et à la qualité de la carte. Comprendre ce processus est essentiel pour toute personne impliquée dans la conception et la fabrication de produits électroniques.

Conception et mise en page : Le processus commence par la phase de conception, au cours de laquelle les ingénieurs utilisent un logiciel spécialisé pour créer un plan du PWB. Cette conception comprend la disposition des pistes conductrices, des plots pour le placement des composants et tous les trous ou vias nécessaires. La précision de cette étape est cruciale car elle détermine dans quelle mesure les composants s'adapteront et fonctionneront sur la carte.

Préparation du substrat : Le substrat, généralement constitué de matériaux comme la fibre de verre ou la résine phénolique, est préparé pour former la base du PWB. Il est coupé à la taille requise et nettoyé pour garantir qu'il n'y a aucun contaminant susceptible d'affecter l'adhérence du matériau conducteur.

Application du matériau conducteur : Le cuivre est le matériau conducteur le plus couramment utilisé pour les PWB. Lors de cette étape, une fine couche de cuivre est appliquée sur le substrat. Cela peut être réalisé par diverses méthodes, telles que le laminage d'une feuille de cuivre sur le substrat ou le revêtement d'une fine couche de cuivre par galvanoplastie.

Transfert de motif : L'étape suivante consiste à transférer le motif du circuit sur la couche de cuivre. Cela se fait généralement à l’aide d’un matériau sensible à la lumière appelé photorésist. La résine photosensible est appliquée sur le cuivre, puis la carte est exposée à la lumière à travers un masque présentant le motif du circuit. Les zones de la résine photosensible exposées à la lumière durcissent, tandis que les zones non exposées restent molles.

Gravure: La carte est ensuite soumise à un processus de gravure, au cours duquel une solution chimique est utilisée pour éliminer le cuivre non protégé (les zones où la résine photosensible était molle). Cela laisse le cuivre sous la forme du motif du circuit.

Perçage et placage : Si la conception l'exige, des trous ou des vias sont percés dans la carte. Ceux-ci sont ensuite plaqués de cuivre pour établir des connexions entre les différentes couches de la carte ou pour fournir des points de montage pour les composants.

Finition: Enfin, la carte peut recevoir un revêtement protecteur pour empêcher l'oxydation du cuivre et isoler les pistes d'un contact accidentel. Ce revêtement, souvent un masque de soudure, donne également à la carte son aspect caractéristique.

Qu'est-ce que le PCB

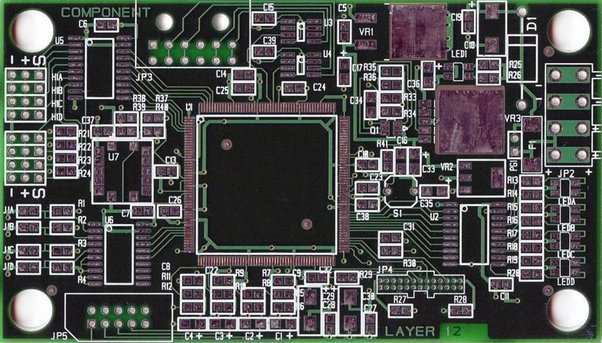

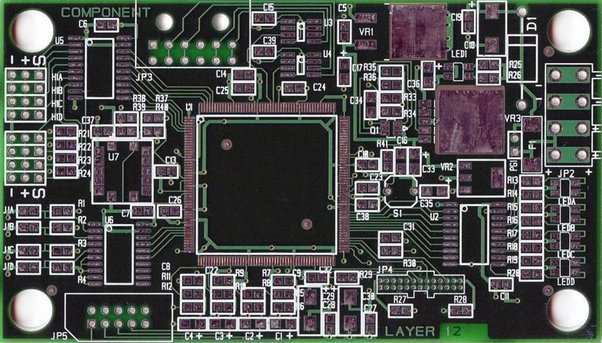

Le PCB est un type avancé de circuits utilisés dans divers appareils électroniques. Il s'agit d'une étape au-delà de la carte de câblage imprimée (PWB) en termes de complexité et de fonctionnalité. Essentiellement, un PCB est une carte qui fournit non seulement des voies pour les connexions électriques, comme un PWB, mais qui comporte également des composants électroniques tels que des résistances, des condensateurs et des circuits intégrés montés directement dessus.

La structure d'un PCB est composée de plusieurs couches, dont un substrat (généralement constitué d'un matériau comme la fibre de verre), une couche de cuivre conductrice et un masque de soudure. Le substrat fournit la base et le support mécanique, tandis que la couche de cuivre forme le circuit avec des lignes gravées qui créent des chemins pour les signaux électriques. Le masque de soudure, généralement vert, recouvre la carte et aide à prévenir les courts-circuits en isolant les traces de cuivre.

Les PCB peuvent être simple face, double face ou multicouches, selon la complexité requise. Dans un PCB simple face, le circuit se trouve uniquement sur un côté du substrat. UN PCB double face comporte des circuits des deux côtés, et un PCB multicouche contient plusieurs couches de circuits empilées ensemble, permettant des conceptions plus complexes et plus denses.

Composition matérielle et structure du PCB

La composition matérielle et la structure d'une carte de circuit imprimé font partie intégrante de sa fonctionnalité et de ses performances dans les appareils électroniques. Un PCB se compose généralement de plusieurs couches, chacune servant un objectif spécifique.

Substrat: La base d'un PCB est le substrat, généralement constitué d'un matériau appelé FR-4, qui est une sorte de fibre de verre. Ce matériau est choisi pour sa durabilité et sa capacité à fournir une base stable et isolante aux couches conductrices. Dans certains PCB hautes performances, des matériaux plus avancés comme le polyimide ou le PTFE (téflon) sont utilisés pour une meilleure résistance à la chaleur et des propriétés électriques.

Couches conductrices : Au-dessus du substrat se trouvent les couches conductrices, principalement constituées de cuivre. Ces couches forment les circuits du PCB, avec des pistes de cuivre gravées dessus pour créer des chemins pour les signaux électriques. L'épaisseur de ces couches de cuivre peut varier en fonction des besoins en courant du PCB. Dans un PCB multicouche, plusieurs couches de ces circuits en cuivre sont empilées et séparées par un matériau isolant.

Masque de soudure: La couche suivante est le masque de soudure, qui est généralement vert mais peut être disponible dans d'autres couleurs. Cette couche recouvre l'intégralité du PCB, à l'exception des zones où les composants seront soudés. Le masque de soudure joue un rôle important dans la prévention des courts-circuits en isolant les pistes en cuivre.

Sérigraphie: La dernière couche est la sérigraphie, qui est appliquée sur le masque de soudure. Cette couche contient généralement du texte imprimé et des symboles qui fournissent des informations sur l'emplacement des composants, les numéros de pièce et d'autres détails importants pour l'assemblage et le test du PCB.

Gestion thermique des circuits imprimés

La gestion thermique des circuits imprimés est un aspect crucial de leur conception et de leur fonctionnalité. À mesure que les appareils électroniques deviennent plus avancés, ils génèrent davantage de chaleur, qui doit être gérée efficacement pour garantir la longévité et la fiabilité du PCB et de ses composants.

Complexité et densité des composants : Les PCB ont souvent une densité et une complexité de composants plus élevées. Cela conduit à une production de chaleur accrue, nécessitant des solutions avancées de gestion thermique.

Utilisation de Vias Thermiques : Les PCB utilisent généralement des vias thermiques pour transférer la chaleur d'une couche à une autre ou vers le côté opposé de la carte. Ces vias sont remplis d'un matériau thermiquement conducteur, généralement du cuivre, pour améliorer la dissipation thermique.

Dissipateurs thermiques et techniques de refroidissement : Dans les PCB, en particulier ceux destinés aux applications haute puissance ou haute vitesse, des techniques de refroidissement supplémentaires telles que des dissipateurs thermiques, des ventilateurs de refroidissement ou même des systèmes de refroidissement liquide sont utilisées.

Sélection du matériau: Les PCB peuvent utiliser des matériaux ayant une conductivité thermique plus élevée, comme des substrats en aluminium ou en cuivre, pour une meilleure dissipation thermique, en particulier dans les systèmes d'éclairage LED ou les applications haute fréquence.

Considérations sur la conception: La disposition d'un PCB, y compris le placement des composants et le routage des traces, est souvent optimisée pour la dissipation thermique. Les composants qui génèrent plus de chaleur sont stratégiquement placés pour minimiser les contraintes thermiques sur les pièces sensibles. En savoir plus sur des pratiques de conception qui assurent une meilleure gestion thermique.

Processus de fabrication des PCB

La fabrication de PCB est un processus plus complexe impliquant plusieurs couches, une gravure complexe, un perçage avancé pour les vias et un montage et des tests de composants sophistiqués.

Complexité de conception et de mise en page : Les PCB ont souvent des conceptions multicouches complexes. Le processus commence par un logiciel de conception détaillée pour tracer les circuits, le placement des composants et les vias. Cette conception est plus complexe en raison de la nécessité de prendre en compte plusieurs couches et divers composants.

Superposition et stratification : Dans les PCB multicouches, plusieurs couches de matériaux, notamment du cuivre conducteur et des substrats isolants, sont empilées et laminées ensemble sous chaleur et pression. Cette étape est cruciale pour les PCB multicouches afin de garantir l'intégrité du signal et la résistance mécanique.

Processus de gravure avancés : Les PCB utilisent des techniques de gravure sophistiquées pour créer des modèles de circuits précis sur chaque couche. Cela implique souvent des processus chimiques plus complexes pour traiter plusieurs couches et des traces plus fines.

Vias de perçage et de placage : Les PCB nécessitent un perçage précis pour les vias, qui sont ensuite plaqués de cuivre pour créer des connexions électriques entre les couches. Cette étape est plus avancée dans les PCB, notamment lorsqu'il s'agit de vias borgnes ou enterrés.

Montage et soudure des composants : Les PCB sont soumis à la technologie de montage en surface (SMT) ou à la technologie traversante pour le placement et le soudage des composants. Cela inclut des processus automatisés pour placer et souder des composants sur la carte.

Tests et assurance qualité : Compte tenu de leur complexité, les PCB sont soumis à des tests rigoureux, notamment des tests électriques pour garantir la connectivité et la fonctionnalité de tous les circuits et composants.

Principales différences entre PWB et PCB

| Aspect | PWB (carte de câblage imprimée) | PCB (carte de circuit imprimé) |

|---|

| Définition | Une carte qui fournit les chemins pour les connexions électriques. | Une carte qui fournit non seulement des chemins, mais qui comporte également des composants électroniques. |

| Complexité | Généralement plus simple, souvent à une seule couche. | Plus complexe, peut être simple, double face ou multicouche. |

| Composantes | Ne vient pas avec des composants électroniques pré-montés. | Livré avec des composants électroniques comme des résistances, des condensateurs, des circuits intégrés, etc. |

| Utilisation | Utilisé dans les appareils électroniques plus simples où une connectivité de base est requise. | Utilisé dans des appareils plus complexes nécessitant des circuits complexes et des connexions multiples. |

| Fabrication | Processus de fabrication plus simple ; implique une gravure de base et un perçage minimal. | Fabrication plus complexe ; implique une gravure avancée, un perçage et un laminage multicouche. |

| Conception | Se concentre sur la création de voies conductrices sur le substrat. | Implique une disposition détaillée des chemins de circuit, du placement des composants et des vias. |

| Gestion thermique | Moins de soucis de gestion thermique en raison de la faible densité des composants et de la génération de chaleur. | Nécessite des solutions avancées de gestion thermique en raison d’une génération de chaleur plus élevée. |

| Prix | Généralement moins cher en raison d’une conception et d’une fabrication plus simples. | Plus cher en raison de la complexité des processus de conception et de fabrication. |

| Applications | Convient aux applications moins complexes telles que les alimentations électriques et l'électronique grand public de base. | Utilisé dans des applications complexes telles que les ordinateurs, les smartphones, les appareils médicaux et la technologie aérospatiale. |

Ces différences mettent en évidence les rôles et applications distincts des PWB et des PCB dans l'industrie électronique, les PCB étant l'option la plus avancée et la plus riche en fonctionnalités adaptée aux appareils électroniques complexes.

Autres termes liés au PWB et au PCB

Outre PCB et PWB, vous voudrez peut-être en savoir plus sur PCBA, CCA, PCA et PWA. Ces termes sont également utilisés pour les circuits imprimés.

PCBA (Assemblée de carte électronique)

Ce terme fait référence à un PCB entièrement équipé de ses composants électroniques. Le processus de PCBA implique de souder des composants sur le PCB, qui peuvent inclure des résistances, des condensateurs, des transistors et d'autres éléments nécessaires au fonctionnement de la carte. Le PCBA est une étape critique dans la transformation d'un PCB nu en un composant entièrement fonctionnel prêt à être utilisé dans des appareils électroniques.

CCA (assemblage de carte de circuit imprimé)

Semblable au PCBA, le CCA fait référence à l'assemblage de composants électroniques sur une carte de circuit imprimé, qui est un autre terme pour désigner un PCB. CCA est souvent utilisé dans des contextes où le tableau ressemble davantage à une carte, généralement dans le matériel informatique et d'autres appareils numériques. Le terme met l'accent sur l'aspect assemblage du processus, mettant en évidence l'intégration de divers composants sur la carte de base.

PCA (assemblage de circuits imprimés)

PCA est essentiellement synonyme de PCBA et CCA. Il désigne l'assemblage complet d'un circuit imprimé, comprenant la carte et tous ses composants électroniques. Le terme est moins couramment utilisé mais toujours reconnu dans l’industrie de la fabrication électronique.

PWA (assemblage de câblage imprimé)

PWA est similaire aux termes ci-dessus mais est plus communément associé aux PWB. Il fait référence à un PWB qui a été assemblé avec tout le câblage et les composants nécessaires. Bien que le terme soit moins répandu, il est encore utilisé dans certains secteurs de l'industrie, notamment dans des contextes où l'accent est mis sur l'aspect câblage de la carte.

Conclusion

En conclusion, comprendre les distinctions entre les cartes de câblage imprimées (PWB) et les cartes de circuits imprimés (PCB) est essentielle dans le domaine de l'électronique. Alors que les PWB constituent la structure de base des connexions électriques, les PCB vont encore plus loin en intégrant des composants électroniques sur la carte. La complexité, les processus de fabrication et les applications de ces deux types de cartes varient considérablement, les PCB étant plus avancés et adaptés aux appareils électroniques complexes.

Reconnaître les différences et les applications des PWB et des PCB n'est pas seulement une question de compréhension technique, mais également une clé de l'innovation et du progrès en électronique. À mesure que la technologie continue d'évoluer, les rôles et les fonctionnalités des PWB et des PCB sont susceptibles de s'étendre, entraînant de nouveaux développements dans ce domaine dynamique.