À travers le trou le montage est depuis longtemps la norme dans l'assemblage électronique. Il s'agit d'insérer des fils de composants à travers des trous dans le circuit imprimé et de les souder sur le côté opposé. Cette méthode offre des connexions mécaniques robustes et des capacités de gestion de puissance élevées. D'autre part, la technologie de montage en surface a acquis une immense popularité en raison de sa capacité à accueillir des composants plus petits et à atteindre une densité de composants plus élevée. Le SMT consiste à fixer des composants directement à la surface du PCB, à l'aide de pâte à souder et de soudure par refusion.

Ce qui suit est une comparaison concise entre les méthodes de trou traversant et SMT à utiliser comme guide de référence de prise de décision pour les concepteurs de PCB.

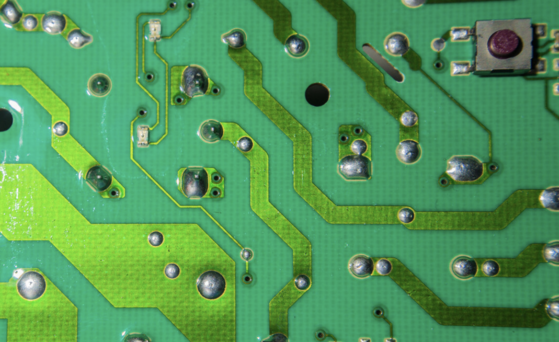

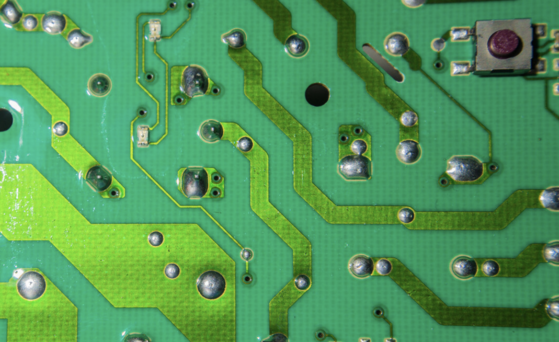

Technologie de trou traversant

Through Hole Technology (THT) est une méthode de montage de composants électroniques en insérant leurs fils ou broches dans des trous pré-percés sur un circuit imprimé nu. Avant l'émergence de SMT dans les années 1980, la technologie à trou traversant était la méthode de configuration standard de l'industrie. Cependant, le montage en surface est plus efficace et moins coûteux, il laisse croire à de nombreuses personnes que le THT deviendrait obsolète.

Bien que les composants traversants représentent la plus ancienne des deux technologies, il existe encore des raisons valables pour leur utilisation. Par exemple, l'assemblage d'un circuit imprimé traversant ou d'un petit lot de ces cartes nécessite un effort minimal, car les trous qui accueillent les fils des composants sont plus espacés par rapport aux pastilles de surface utilisées dans SMT. L'espacement généreux, généralement de 0.100" ou plus, facilite le soudage manuel des circuits imprimés traversants. De plus, la probabilité de créer des connexions involontaires (ponts) entre les broches d'un seul composant ou entre des composants adjacents est considérablement réduite. Cela simplifie grandement le dépannage. et minimise le besoin de retravailler une fois la carte entièrement assemblée sous tension.

Les fils axiaux et radiaux sont les deux types de constituants du THT. Les composants conducteurs axiaux ont des fils attachés au composant à l'avant et à l'arrière. Les constituants radiaux ont les fils sur une extrémité du composant.

Les fils radiaux sont préférables pour les cartes densément emballées car ils occupent moins d'espace que les composants à fils axiaux, qui s'adaptent parfaitement contre la carte.

Avantages et inconvénients du THT

Avantages

Connexions mécaniques supérieures : Le THT fournit des connexions mécaniques plus solides que la technologie de montage en surface (SMT), ce qui le rend idéal pour les composants soumis à des contraintes mécaniques, tels que les connecteurs et les transformateurs.

Facilité de soudure manuelle : Le placement espacé entre les trous dans le THT permet une soudure manuelle plus facile des composants, ce qui peut être bénéfique pendant les étapes de prototypage et de test.

Interchangeabilité: Les composants THT sont facilement interchangeables, ce qui les rend adaptés aux applications nécessitant un remplacement fréquent des composants, telles que les prototypes ou les tests.

Durabilité: Les connexions THT offrent des connexions intercouches robustes, permettant aux composants THT de mieux résister aux pressions environnementales que les composants SMT. Cela rend le THT préférable pour les produits exposés à des poussées intenses, des vibrations ou des environnements à haute température, y compris les applications militaires et aérospatiales.

Inconvénients

Prend du temps et coûte cher en raison de la nécessité de percer des trous dans le circuit imprimé nu.

Restreint la zone de configuration accessible sur les cartes multicouches car les trous percés doivent traverser toutes les couches, ce qui la rend coûteuse pour la plupart des applications.

Méthodes de brasage moins efficaces et moins fiables (vague, sélective ou manuelle) par rapport aux fours de refusion de SMT.

Nécessite une soudure de chaque côté de la carte, contrairement au SMT qui ne nécessite une soudure que d'un côté.

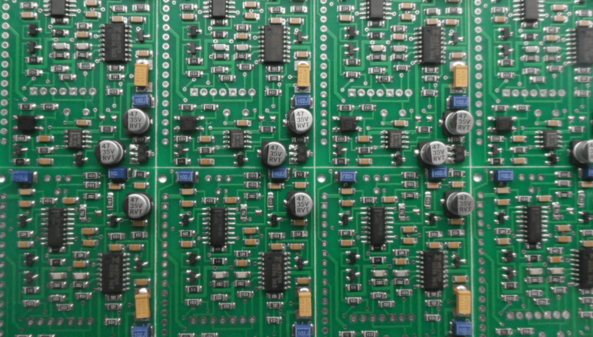

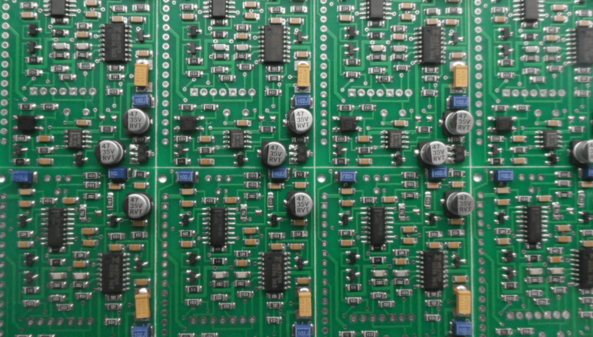

Technologie de montage en surface

Technologie de montage en surface (SMT) est le processus de montage des composants directement sur la surface d'une carte de circuit imprimé (PCB). Il était initialement connu sous le nom de "montage planaire" et a été développé dans les années 1960, gagnant en popularité depuis les années 1980. Aujourd'hui, SMT est la méthode standard utilisée dans la fabrication de matériel électronique, jouant un rôle crucial dans la conception et la production de PCB. Il a considérablement amélioré la qualité et les performances globales des PCB tout en réduisant considérablement les coûts de traitement et de manutention.

Le SMT est devenu une partie intégrante de la conception des PCB en raison de sa capacité à améliorer les performances, la fiabilité et la rentabilité. En éliminant le besoin de trous percés dans la carte, SMT permet aux composants d'être soudés directement sur la surface. Ces composants sont de plus petite taille et peuvent être montés des deux côtés de la carte, permettant une densité de composants plus élevée et résultant en des PCB plus puissants et plus compacts.

Avantages et inconvénients du SMT

Avantages

Performance améliorée: Les PCB fabriqués par SMT présentent d'excellentes performances même dans des conditions de secousses et de vibrations, grâce aux connexions sécurisées entre les composants et la surface de la carte.

Réduction des coûts et efficacité : L'absence de trous dans la fabrication SMT entraîne des réductions de coûts significatives, un minimum de déchets et un temps de production plus rapide. Le SMT offre un processus de configuration des composants plus rapide, environ 10 fois plus rapide que le montage traversant (THM), grâce à la méthode de soudage fiable utilisant des fours de refusion.

Utilisation de l'espace : Les composants SMT éliminent le besoin de trous traversants plaqués, en utilisant à la place des tampons de petite surface. Cela permet de percer de petits vias directement sous les fils des composants SMT, permettant des interconnexions sur l'axe Z et une utilisation efficace de l'espace. L'espace récupéré peut être utilisé pour placer des composants supplémentaires, ce qui conduit à des densités de composants plus élevées et à une utilisation optimale de l'immobilier disponible.

Montage double face : Les cartes SMT utilisent généralement les deux côtés du PCB pour le montage des composants. Cela améliore encore la densité des composants et offre plus de flexibilité dans le placement des composants.

Inconvénients

Contraintes mécaniques et environnementales : Le SMT peut être confronté à des défis lorsqu'il est utilisé pour des composants exposés à des conditions de contraintes mécaniques, environnementales ou thermiques extrêmes. Les joints de soudure dans SMT peuvent être plus susceptibles de tomber en panne par rapport au montage traversant (THM) dans de telles conditions.

Inadéquation pour le prototypage et les tests : Les composants SMT ne sont pas idéaux pour le prototypage ou les tests de petits circuits en raison de leur taille plus petite et de leur conception compacte. Le THM est souvent préféré pour de telles applications car il permet une interchangeabilité plus facile des composants pendant les phases de prototype et de test.

Différences de coût

SMT offre généralement des coûts de fabrication initiaux inférieurs, des coûts de main-d'œuvre et d'assemblage réduits et des processus de reprise et de réparation plus faciles par rapport au THT. La taille plus petite et le poids plus léger des composants SMT contribuent aux économies de coûts de matériaux et à l'augmentation de la densité des composants sur le PCB. Les techniques d'assemblage automatisées dans SMT réduisent les besoins en main-d'œuvre manuelle, tandis que les retouches et les réparations sont simplifiées. De plus, la plus grande disponibilité des composants SMT peut entraîner des avantages de coût en raison des économies d'échelle.

Différences d'assemblage

SMT et THT diffèrent en termes de montage de composants, de processus d'assemblage, d'accessibilité, d'adéquation à l'application et de considérations de coût dans l'assemblage de PCB. Le SMT implique le montage en surface de composants plus petits, permettant une densité plus élevée et un assemblage automatisé, tandis que le THT nécessite l'insertion manuelle de composants dans des trous percés. SMT offre une accessibilité plus facile pour les tests et les réparations, ce qui le rend adapté à la production à grand volume et aux conceptions miniaturisées. THT excelle dans la fourniture de connexions mécaniques robustes et est idéal pour les applications à forte contrainte mécanique. Le SMT offre généralement des avantages de coût pour la production à volume élevé, tandis que le THT peut être plus rentable pour les applications à faible volume ou spécialisées. Le choix entre SMT et THT dépend des exigences de conception, du volume d'assemblage, de la disponibilité des composants et de l'application prévue, nécessitant souvent une combinaison des deux technologies pour optimiser les processus d'assemblage de PCB.

Résumé : trou traversant ou SMT

| Technologie de montage en surface (SMT) | Technologie de trou traversant (THT) |

|---|

| Composant | Plus petit et plus léger | Plus grand et plus lourd |

| Montage | Monté en surface | Inséré à travers des trous percés |

| Assemblée | Pick-and-place automatisé | Insertion et soudure manuelles |

| Accessibilité | Accès plus facile pour les tests, les retouches et les réparations | Peut nécessiter un dessoudage et un retrait des deux côtés |

| Application | Idéal pour la production à grand volume, les conceptions miniaturisées | Convient aux connexions mécaniques robustes, aux contraintes mécaniques élevées et aux environnements extrêmes |

| Prix | Généralement rentable pour la production à grand volume | Plus rentable pour les applications à faible volume ou spécialisées |

Lors du choix entre SMT et THT, des facteurs tels que les exigences de conception, le volume de production, le budget de coûts et les besoins d'application doivent être pris en compte. Le SMT convient à la production en grand volume, aux conceptions miniaturisées et à l'assemblage automatisé, offrant une densité de composants plus élevée et une vitesse d'assemblage plus rapide. Le THT convient aux applications qui nécessitent des connexions mécaniques robustes, peuvent résister à des contraintes mécaniques élevées ou à des environnements extrêmes, et peuvent être plus rentables pour les applications spécialisées ou à faible volume. En fonction des circonstances spécifiques, une combinaison de technologies SMT et THT peut être nécessaire pour tirer parti des atouts des deux approches et obtenir le résultat optimal. Assemblage de PCB Solution.